En IAC, nuestra misión es proporcionar soluciones innovadoras que impulsen la eficiencia y la calidad en el diseño y fabricación de productos. Como distribuidores oficiales de SOLIDWORKS, entendemos la importancia de las herramientas de simulación para los diseñadores de piezas plásticas.

Tabla de contenidos

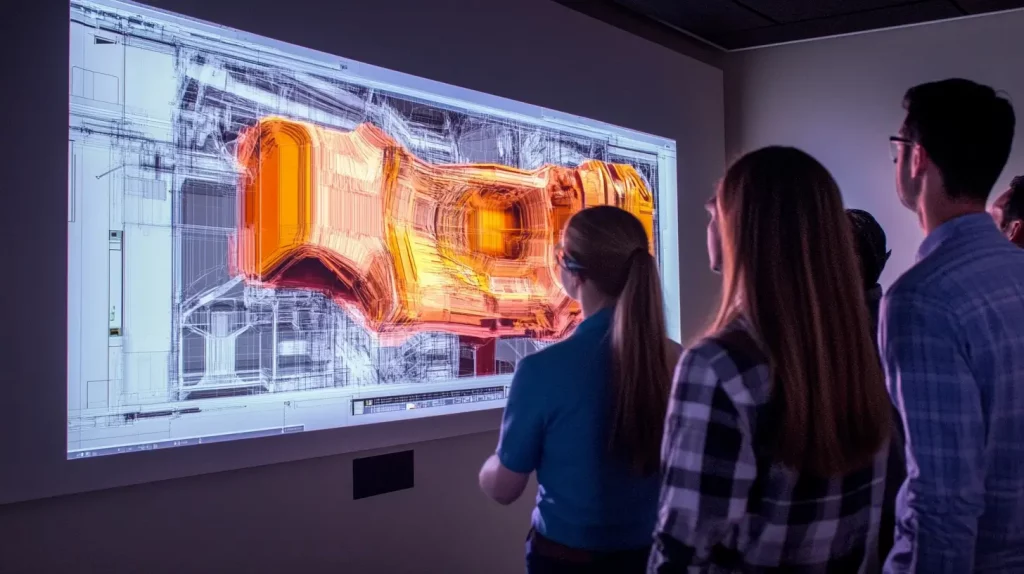

ToggleLa simulación de inyección de plásticos es crucial para prever y evitar defectos en la fabricación, optimizar los diseños y reducir los costos de producción. Tradicionalmente, SOLIDWORKS Plastics ha sido una herramienta esencial para estos fines. Sin embargo, con el avance de la tecnología y la creciente demanda de soluciones más colaborativas y accesibles, hemos dado un paso más allá con Plastics Injection Engineer en la plataforma 3DEXPERIENCE.

Para aquellos que no están familiarizados, 3DEXPERIENCE es una plataforma colaborativa basada en la nube que conecta a todos los aspectos del desarrollo de productos en una sola interfaz. Esta integración permite una mejor gestión de datos, acceso en tiempo real a información crítica y una mayor colaboración entre equipos, sin importar su ubicación geográfica. Recomendamos visitar algunos de nuestros artículos sobre 3DEXPERIENCE, como Impulsa tu Colaboración con SOLIDWORKS y 3DEXPERIENCE: Los Beneficios de la Nube para tu Empresa.

Plastics Injection Engineer ofrece todas las ventajas de SOLIDWORKS Plastics, con beneficios adicionales gracias a su integración en la nube:

- Acceso en Tiempo Real: Los equipos pueden trabajar simultáneamente en los mismos proyectos desde cualquier lugar, facilitando la colaboración y reduciendo los tiempos de espera.

- Gestión de Datos Mejorada: Toda la información del proyecto se almacena y se gestiona de manera centralizada, asegurando que todos los miembros del equipo estén siempre actualizados.

- Escalabilidad y Flexibilidad: La solución basada en la nube permite una fácil escalabilidad y adaptabilidad a las necesidades cambiantes de tu negocio, sin la necesidad de costosas infraestructuras locales.

- Reducción de Costos: Al eliminar la necesidad de hardware especializado y mantenimiento de servidores, los costos operativos se reducen significativamente.

Con Plastics Injection Engineer en 3DEXPERIENCE, no solo optimizas tus diseños de piezas plásticas, sino que también te beneficias de una plataforma robusta y flexible que potencia la innovación y la colaboración en tu equipo.

Desafíos en la Simulación de Inyección de Plásticos

La simulación de inyección de plásticos es una herramienta fundamental para el diseño eficiente de piezas y moldes. Sin embargo, muchas empresas enfrentan desafíos significativos en este proceso:

- Defectos de Fabricación Comunes: Los defectos como líneas de soldadura, marcas de hundimiento y trampas de aire pueden ser difíciles de prever y corregir en etapas posteriores del desarrollo. Estos problemas no solo afectan la calidad del producto, sino que también pueden resultar en costosos rediseños y retrabajos.

- Altos Costos de Rediseño: Las modificaciones en el diseño de piezas después de que se ha creado el molde pueden ser extremadamente caras. Los rediseños requieren tiempo y recursos adicionales, y pueden retrasar el lanzamiento del producto al mercado.

- Limitaciones de Herramientas Tradicionales: Las herramientas de simulación tradicionales a menudo requieren conocimientos especializados y pueden ser complejas de configurar. Además, la falta de integración entre distintas herramientas de diseño y simulación puede resultar en ineficiencias y errores de comunicación.

- Tiempo de Desarrollo Prolongado: Sin una simulación eficaz, el tiempo para iterar y validar los diseños de moldes puede ser prolongado. Esto no solo afecta los tiempos de desarrollo, sino que también puede limitar la capacidad de una empresa para responder rápidamente a las demandas del mercado.

- Falta de Colaboración Efectiva: En entornos de trabajo tradicionales, la colaboración entre equipos de diseño y manufactura puede ser limitada. Esto puede resultar en una falta de sincronización y en la pérdida de oportunidades para optimizar el diseño desde el principio.

Estos desafíos subrayan la necesidad de una solución más eficiente y colaborativa para la simulación de inyección de plásticos. La solución de Plastics Injection Engineer en 3DEXPERIENCE aborda estos problemas mediante una simulación avanzada y una integración en la nube que facilita la colaboración y mejora la eficiencia del diseño.

Plastics Injection Engineer como solución

En el mundo del diseño y fabricación de piezas plásticas, Plastics Injection Engineer se destaca como una solución innovadora dentro de la plataforma 3DEXPERIENCE. Este rol en 3DEXPERIENCE está diseñado para optimizar el proceso de simulación de inyección de plásticos y superar los desafíos tradicionales en la simulación y diseño de moldes.

Características Principales de Plastics Injection Engineer:

- Simulación Intuitiva de Moldeo por Inyección: Plastics Injection Engineer ofrece una simulación fácil de usar que permite a los diseñadores de piezas y moldes predecir cómo fluirá el plástico fundido durante el proceso de inyección. Esta funcionalidad ayuda a identificar y corregir defectos potenciales antes de la fabricación física.

- Validación Temprana del Diseño: Al integrar la simulación en el proceso de diseño, los usuarios pueden evaluar la manufacturabilidad de las piezas desde las primeras etapas

del desarrollo. Esto no solo minimiza la necesidad de rediseños costosos, sino que también mejora la calidad del producto final y acelera el tiempo de comercialización.

- Análisis Completo del Proceso de Inyección: La solución simula diversas fases del proceso de inyección, incluyendo el llenado, el empaquetado, el enfriamiento y la deformación del molde. Esto proporciona una visión integral del comportamiento del plástico y permite optimizar el diseño para asegurar una producción eficiente.

- Optimización de Sistemas de Alimentación y Enfriamiento: Los diseñadores de moldes pueden evaluar y ajustar los sistemas de alimentación y los circuitos de enfriamiento para mejorar el rendimiento del molde y reducir los tiempos de ciclo. Esta capacidad es esencial para garantizar la eficacia y la calidad de la producción.

- Soporte para Procesos de Moldeo Avanzados: Plastics Injection Engineer también soporta técnicas avanzadas de moldeo como el sobremoldeo de insertos, la inyección de dos disparos, la inyección de múltiples disparos y el moldeo por inyección de metal en polvo, permitiendo una mayor flexibilidad en el diseño de piezas complejas.

Beneficios Clave:

- Integración con 3DEXPERIENCE: Al estar basado en la nube, Plastics Injection Engineer aprovecha la plataforma 3DEXPERIENCE para ofrecer un acceso en tiempo real a los datos del proyecto y facilitar la colaboración entre equipos distribuidos geográficamente.

- Facilidad de Uso: Con una interfaz guiada y mallado automatizado, los usuarios pueden configurar y ejecutar simulaciones sin necesidad de conocimientos avanzados en simulación, lo que reduce la curva de aprendizaje y mejora la accesibilidad.

- Reducción de Costos y Tiempo de Desarrollo: La solución ayuda a reducir los costos asociados con rediseños y moldes defectuosos, al tiempo que acelera el proceso de desarrollo al detectar problemas en las etapas iniciales.

Plastics Injection Engineer en 3DEXPERIENCE representa una evolución significativa en la simulación de inyección de plásticos, proporcionando herramientas avanzadas y una plataforma colaborativa que optimiza el diseño y la fabricación de piezas plásticas.

Plastics Injection Engineer en la plataforma 3DEXPERIENCE revoluciona la simulación de inyección de plásticos al ofrecer una solución basada en la nube que optimiza el diseño y la fabricación de piezas plásticas. Al integrar las capacidades avanzadas de SOLIDWORKS Plastics con la flexibilidad y colaboración de 3DEXPERIENCE, esta herramienta proporciona una solución integral que supera las limitaciones de las herramientas tradicionales.

Con Plastics Injection Engineer, puedes:

- Prever y Corregir Defectos Tempranamente: Identificar problemas potenciales en las primeras etapas del diseño para evitar costosos rediseños y mejorar la calidad del producto.

- Reducir Costos y Tiempos de Desarrollo: Aprovechar la simulación en la nube para agilizar el proceso de desarrollo y reducir los costos asociados con la fabricación.

- Colaborar de Forma Efectiva: Facilitar la colaboración entre equipos distribuidos geográficamente mediante el acceso en tiempo real a datos del proyecto y la integración con otras aplicaciones de diseño.

Al adoptar Plastics Injection Engineer, estás invirtiendo en una solución que no solo optimiza tus diseños, sino que también te ofrece una plataforma robusta para innovar y competir en un mercado en constante evolución.

¿Listo para llevar tu proceso de diseño al siguiente nivel? Con las soluciones SOLIDWORKS, 3DEXPERIENCE y el apoyo de IAC tienes la oportunidad de transformar la manera en que optimizas el diseño y la fabricación de tus piezas plásticas.

En IAC ayudarte a descubrir cómo esta innovadora solución puede hacer una diferencia significativa en tu negocio. Contáctanos hoy para una consulta personalizada y aprende cómo Plastics Injection Engineer puede ser la clave para resolver los desafíos de tu proceso de diseño y acelerar el tiempo de comercialización de tus productos.

Autor: Felipe Henao